Техническая диагностика является важной областью в науке и технике, которая занимается определением состояния и работоспособности различных технических устройств и систем. Ее основная цель — обнаружение и устранение дефектов и неисправностей в работе оборудования, чтобы обеспечить его надежность и продолжительный срок службы.

Существует множество методов и приемов технического диагностирования, которые используются для выявления проблем в различных видиоустройствах и машинах. Одним из основных методов является визуальная диагностика, которая основана на наблюдении и оценке состояния оборудования с помощью глаза человека. При этом особое внимание уделяется внешним повреждениям, коррозии, износу и другим видимым признакам неисправностей.

Второй важный метод — инструментальная диагностика, которая основана на использовании различных измерительных и технических средств для получения объективной информации о состоянии оборудования. Сюда входят метод термодиагностики, которая основана на определении температурных характеристик поверхностей, метод вибродиагностики, использующий анализ колебаний и сигналов, а также множество других методов, таких как осциллография, спектральный анализ и инфракрасная термография.

Кроме того, при диагностировании необходимо учитывать факторы окружающей среды, использовать результаты предыдущих диагностических исследований и учитывать опыт и знания специалистов. Техническая диагностика является важным этапом в обслуживании и ремонте оборудования и играет ключевую роль в обеспечении безопасности и надежности его эксплуатации.

Методы технической диагностики

Техническая диагностика – это процесс определения состояния и работоспособности технических систем или компонентов. Целью технической диагностики является выявление неисправностей, оценка технического состояния объекта и принятие решений по его дальнейшей эксплуатации или ремонту.

Существует несколько методов технической диагностики, которые используются в разных областях промышленности:

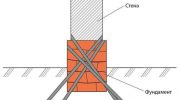

- Визуальное обследование – метод основан на наблюдении за объектом или его частями визуально для обнаружения видимых дефектов, повреждений или неисправностей. Визуальное обследование может быть проведено непосредственно человеком или с использованием оптических устройств, таких как бинокль или микроскоп.

- Измерительные методы – основаны на использовании различных измерительных приборов для получения численных данных о техническом состоянии объекта. Примеры измерительных методов включают измерение температуры, давления, вибрации и других физических параметров. Измерительные методы позволяют получить количественную информацию об объекте.

- Диагностирование на основе звукового анализа – метод основан на анализе акустических сигналов, которые генерируются при работе объекта. Звуковой анализ может помочь определить наличие дефектов или неисправностей, таких как трении, шума или других неправильных звуков.

- Вибрационный анализ – метод основан на анализе вибрационных сигналов, которые возникают при работе объекта. Вибрационный анализ может помочь обнаружить дефекты или неисправности в подшипниках, роторах или других движущихся частях, так как каждый дефект оставляет свой характерный след на вибрационном спектре.

- Термографический анализ – метод основан на использовании тепловизионной камеры для измерения распределения температуры на поверхности объекта. Термографический анализ может помочь обнаружить перегревы, неправильные теплопотери или другие аномалии, которые могут свидетельствовать о неисправностях.

Данные методы технической диагностики могут быть использованы как в отдельности, так и в комбинации друг с другом для достижения наилучших результатов. Каждый метод имеет свои преимущества и ограничения, и выбор метода зависит от характеристик объекта, требуемой точности диагностики и доступных ресурсов.

Визуальный осмотр и проверка

Визуальный осмотр и проверка являются основными методами технической диагностики. Они позволяют выявить внешние дефекты и повреждения оборудования, которые могут вызвать неполадки или сбои в его работе.

В процессе визуального осмотра следует обратить внимание на такие аспекты, как:

- наличие трещин, сколов или изломов на корпусе и деталях оборудования;

- правильность установки и соединения деталей;

- целостность электрических проводов и кабелей;

- наличие пыли, грязи и других посторонних веществ;

- состояние смазочных материалов;

- наличие визуальных признаков перегрева, коррозии или окисления;

- правильность маркировки и идентификации оборудования.

Для проведения визуального осмотра и проверки обычно используется простое инструментальное оборудование, такое как фонари, лупы, зеркала, термометры и т. д.

Визуальный осмотр и проверка имеют большое значение при проведении технического обслуживания и ремонта оборудования. Они позволяют обнаружить проблемы на ранних стадиях и принять меры по их устранению, что позволяет предотвратить возможное повреждение или поломку оборудования.

Использование диагностического оборудования

Диагностическое оборудование является неотъемлемой частью процесса технической диагностики. Оно позволяет специалистам быстро и эффективно выявлять проблемы и неисправности в технических системах и устройствах.

Существует разнообразное диагностическое оборудование, специализированное под различные виды техники и специфические задачи диагностики. Опытный техник обычно имеет в своем арсенале несколько типов оборудования, чтобы быть готовым к работе с разными видами техники.

Одним из самых распространенных видов диагностического оборудования является сканер. Сканеры предназначены для считывания данных, хранящихся в электронных блоках управления различных систем автомобилей. Они позволяют получить доступ к различным параметрам и датчикам, а также считать ошибки и коды неисправностей.

Для диагностики электронных систем и устройств, таких как компьютеры, мобильные телефоны или бытовая техника, используется мультиметр. Он позволяет измерить различные электрические параметры, такие как напряжение, сопротивление и ток. Мультиметр также может использоваться для проверки цепей и проводки на наличие обрывов или коротких замыканий.

Другим важным оборудованием является осциллограф. Он используется для анализа электрических сигналов и измерения их формы и параметров. Осциллограф позволяет изучать переменные и постоянные сигналы, выявлять помехи и аномалии в работе электронных устройств.

В некоторых случаях для диагностики требуется специализированное оборудование, например, эндоскоп или тепловизор. Эндоскоп используется для осмотра и исследования труднодоступных мест, таких как внутренние полости и трубопроводы. Тепловизор позволяет видеть и измерять инфракрасное излучение, что полезно для обнаружения перегрева и нерабочих компонентов.

Использование диагностического оборудования требует специальных знаний и навыков. Техник должен быть знаком с принципами работы оборудования и уметь правильно интерпретировать полученные результаты. Неверная интерпретация данных может привести к неправильным диагнозам и, как следствие, к неправильным решениям и дорогостоящим ремонтным работам.

В целом, использование диагностического оборудования значительно упрощает и ускоряет процесс технического диагностирования. Специалисты смогут быстро обнаруживать и устранять проблемы, а клиенты будут получать более точные и надежные результаты.

Приемы технического диагностирования

Техническое диагностирование является процессом определения неисправности или проблемы с техническим оборудованием или системой. Для достижения этой цели существуют различные приемы, которые позволяют проанализировать и идентифицировать возможные причины неисправностей.

1. Визуальный осмотр

Визуальный осмотр является одним из наиболее простых и доступных приемов технического диагностирования. Он позволяет обнаружить очевидные физические повреждения, провалы в подключении и другие внешние признаки неисправности. Визуальный осмотр может включать проверку состояния кабелей, разъемов, печатных плат и других компонентов техники.

2. Тестирование и измерение

Тестирование и измерение используются для определения электрических, механических или других физических параметров оборудования. С помощью измерительного оборудования можно определить рабочие параметры, напряжение, сопротивление, ток и прочие характеристики. После сравнения полученных результатов с нормами и спецификациями можно сделать выводы о состоянии оборудования.

3. Использование тестовых образцов

Для сложного и специализированного оборудования может быть разработано тестовое оборудование или тестовые программы, которые помогут выявить наличие неисправностей. Это может быть например тестирование поверхностных монтажных компонентов или проверка программного обеспечения на правильность работы.

4. Анализ данных и журналов событий

Анализ данных и журналов событий позволяет обнаружить аномалии и паттерны в работе оборудования. Журналы событий содержат информацию о различных действиях и ошибках, которые произошли в системе. При анализе данных может быть обнаружена связь между определенными событиями и неисправностями.

5. Взаимоисключение и замена компонентов

Прием «взаимоисключение» предполагает замену компонентов или подсистем по одному до момента исчезновения неисправности. Это помогает определить, какая именно часть оборудования или системы вызывает проблему. Замена компонентов позволяет исключить возможность неисправности на уровне аппаратного обеспечения.

При использовании этих приемов технического диагностирования можно успешно идентифицировать и устранить проблемы с техническим оборудованием или системой. Комбинирование различных приемов может повысить эффективность диагностики и сократить время на поиск неисправности.

Анализ данных и интерпретация результатов

После проведения технической диагностики и сбора всех необходимых данных, следующим шагом является анализ полученной информации и интерпретация результатов. Этот этап позволяет определить причину возникновения проблемы или неисправности, оценить состояние технического объекта и принять решение о дальнейших действиях.

В процессе анализа данных важно обратить внимание на все полученные значения и параметры. Необходимо сравнить их с нормативными значениями, указанными в технической документации или установленными стандартами. Если значения параметров выходят за пределы допустимых значений, это может указывать на проблему или неисправность.

При анализе данных также важно учитывать взаимосвязь между различными параметрами. Например, изменение одного параметра может привести к изменению других параметров. Это помогает определить, какие параметры следует проверить в первую очередь и какие могут быть причинами возникновения проблемы.

Интерпретация результатов технической диагностики основывается на знании особенностей конкретного технического объекта и его работы. Важно учитывать все факторы, которые могут оказывать влияние на его работу, такие как условия эксплуатации, нагрузка, возраст и другие. Только так можно сделать правильные выводы и корректно интерпретировать результаты диагностики.

Результаты анализа данных и интерпретации позволяют определить дальнейшие действия. Это может быть замена или ремонт неисправных деталей, настройка или изменение режима работы технического объекта, применение профилактических мер, обновление программного обеспечения и др. Важно принять решение, которое позволит устранить проблему или предотвратить ее возникновение в будущем.

Анализ данных и интерпретация результатов технической диагностики являются важными шагами в процессе обследования и проверки технического состояния объекта. Они позволяют определить причины возникновения проблемы, оценить ее масштаб и принять решение о необходимых мероприятиях.

Использование тестовых образцов

Техническая диагностика – это процесс определения технического состояния объекта или устройства на основе проведения различных методов анализа и испытаний. Одним из таких методов является использование тестовых образцов.

Тестовые образцы – это заранее подготовленные объекты, которые используются для сравнительного анализа и определения характеристик и состояния тестируемого объекта. Использование тестовых образцов позволяет сделать выводы о техническом состоянии системы или устройства на основе сравнительных данных.

Основными преимуществами использования тестовых образцов являются:

- Стандартизация процесса диагностики. Тестовые образцы позволяют установить единые критерии оценки состояния тестируемых объектов и сравнивать их результаты с эталонными значениями.

- Ускорение процесса диагностики. Использование тестовых образцов позволяет сократить время проведения анализа и убедиться в корректности полученных результатов.

- Увеличение точности диагностики. Сравнительный анализ тестовых образцов с тестируемым объектом позволяет обнаружить даже незначительные отклонения технических параметров и диагностировать проблемы на ранних стадиях.

Для каждого типа тестируемых устройств или систем могут быть разработаны свои тестовые образцы. Например, для диагностики электронных компонентов можно использовать существующие эталонные чипы или электрические схемы.

Использование тестовых образцов в технической диагностике является неотъемлемой частью процесса и позволяет повысить его эффективность и достоверность полученных результатов.

Преимущества технической диагностики

- Повышение надежности и безопасности оборудования.

- Улучшение производительности и эффективности работы технических систем.

- Предупреждение возможных аварий и поломок.

- Сокращение времени простоя и ремонтных работ.

- Оптимизация расходов на обслуживание и ремонт.

- Повышение долговечности и продолжительности службы оборудования.

- Улучшение качества выпускаемой продукции.

- Идентификация скрытых дефектов и проблем в работе технических систем.

- Повышение уровня управления и планирования технического обслуживания.

Все эти преимущества технической диагностики позволяют предприятиям и организациям значительно снизить риски и расходы, связанные с неполадками и поломками оборудования. Обеспечивая постоянный контроль за состоянием технических систем, она обеспечивает более эффективное и безопасное функционирование производства.

Предупреждение аварийных ситуаций

Предупреждение аварийных ситуаций является важным аспектом технической диагностики. Оно позволяет заранее обнаруживать и устранять потенциальные проблемы, которые могут привести к аварии или поломке оборудования.

Для предупреждения аварийных ситуаций необходимо проводить регулярные технические осмотры и проверки оборудования. Это позволяет выявлять и устранять возможные неисправности или износ деталей на ранних стадиях, когда они еще не привели к серьезным последствиям.

Одним из методов предупреждения аварийных ситуаций является мониторинг рабочих параметров оборудования. С помощью специальных датчиков и приборов можно контролировать такие параметры, как температура, давление, вибрация, уровень шума и другие. Если параметры выходят за пределы допустимых значений, это может указывать на наличие проблемы и требовать дальнейшего диагностирования и вмешательства.

Еще одним методом предупреждения аварийных ситуаций является анализ данных. Собранные данные о работе оборудования и его состоянии могут быть проанализированы для выявления тенденций и прогнозирования возможных проблем. Например, на основе анализа данных можно определить, что определенная деталь или система имеет повышенную вероятность выхода из строя в ближайшем будущем. Это позволяет принять меры по замене или ремонту деталей до того, как возникнет аварийная ситуация.

Также важным аспектом предупреждения аварийных ситуаций является обучение персонала. Работники должны быть проинструктированы о правилах эксплуатации и обслуживания оборудования, а также о признаках возможных проблем. Это позволит им быстро обнаружить и сообщить о потенциальных опасностях, что поможет избежать аварий и сохранить рабочую эффективность.

| Метод | Описание |

|---|---|

| Регулярные технические осмотры | Проведение проверок и осмотров оборудования на предмет неисправностей или износа деталей. |

| Мониторинг рабочих параметров | Контроль за работой оборудования с помощью специальных датчиков и приборов. |

| Анализ данных | Использование данных о работе оборудования для выявления тенденций и прогнозирования возможных проблем. |

| Обучение персонала | Проведение инструктажа и обучения работников по правилам эксплуатации и обслуживанию оборудования. |

Все эти методы позволяют предотвратить аварии и повысить безопасность работы оборудования. Регулярное предупреждение аварийных ситуаций включает в себя комплексную диагностику и контроль, а также профилактическое обслуживание оборудования.

Оптимизация процессов обслуживания и ремонта

Оптимизация процессов обслуживания и ремонта является важной задачей в современном мире техники. Повышение эффективности и скорости проведения работ может существенно сократить затраты на обслуживание и ремонт технических устройств.

Одним из методов оптимизации процессов является использование современных информационных технологий. Системы автоматизации позволяют вести учет и контроль над всеми процессами обслуживания и ремонта. Это включает в себя отслеживание причин неисправности, составление плана работ, контроль за сроками выполнения и т.д.

Еще одним важным аспектом оптимизации процессов является разработка оптимального плана обслуживания и ремонта. В зависимости от типа и сложности технического устройства, необходимо определить оптимальный периодичность проведения работ, а также объем и вид работ, которые необходимо выполнить.

Для оптимизации процессов ремонта важно также обеспечить наличие необходимых ресурсов и материалов. Это позволит избежать задержек и перебоев в выполнении работ.

Одним из основных методов улучшения эффективности обслуживания и ремонта является обучение и повышение квалификации персонала. Специалисты должны быть владеть современными методами диагностики и уметь эффективно работать со специализированным оборудованием.

Все эти методы оптимизации позволяют сократить затраты на обслуживание и ремонт, а также повысить качество и надежность работы технических устройств. Это особенно важно в условиях развития современной экономики и высоких требований к производительности и надежности оборудования.