Термитный карандаш

По своему составу термокарандаш может повторять любой из рецептов смеси, но его главной особенностью является цилиндрическая форма, в которой находится активная начинка: шнур горения и воспламеняющиеся элементы. Он помещается в тигельную форму, изготовленную из жаростойкого графита. Окончание шнура выводится в специальное отверстие крышки, связывая состав термитной смеси цилиндра и средство поджигания в виде спички.

В процессе сгорания при сварке по воспламеняющемуся элементу будет происходить активация термической смеси, запрессованной в карандаш. Таким образом, выгорание термосмеси приведет к тому, что нагретая металлическая начинка оплавится с поверхностью трубы и образует прочное соединение. К достоинствам термокарандашей относятся два момента. Во-первых, отпадает необходимость готовить специальную термоспичку. Во-вторых, сама формовка смеси в готовых пропорциях обеспечивает удобство ее хранения и перевозки.

Получение окиси железа

Оксид железа Fe3O4, основной компонент традиционного термитного состава, представляет собой обычную ржавчину. Но для приготовления термосмеси понадобится химически чистая окалина, получаемая из окиси Fe2O3.

Для производства Fe2O3 понадобится источник питания 12 Вольт постоянного тока или питающийся от сети 220 В выпрямитель с преобразователем и понижающим трансформатором. В качестве источника оксида железа выступает металлический гвоздь или пластина, которая помещается в стеклянную тару с насыщенным раствором поваренной соли. Чем больше соли в растворе, тем выше его электропроводность и тем выше скорость получения окиси железа Fe2O3.

Положительный конец провода выпрямителя подсоединяется к металлическому гвоздю, пластине или стержню и опускается в банку с раствором. Второй конец помещается в растворе так, чтобы не было соприкосновения с металлическим стержнем.

Плюсы и минусы термитной сварки

К преимуществам относят доступность материалов, несложность выполнения большинства операций и низкое энергопотребление в процессе выполнения работ. Иными словами, этот вариант подойдет и для масштабной сварки массивных строительных конструкций, и для незначительных бытовых операций. Что касается недостатков, то термитная сварка доставляет немало трудностей в работе с бесшовными соединениями. Дело в том, что непосредственно в ходе произведения операции мастер не может в полной мере отслеживать качество формирования зазора и соединения. В итоге рассчитывать на ровное и чистое сведение частей конструкций без существенных деформаций в большинстве случаев не приходится. Но зато в плане прочности и долговечности термитные соединения считаются одними из самых лучших.

Виды термитной сварки

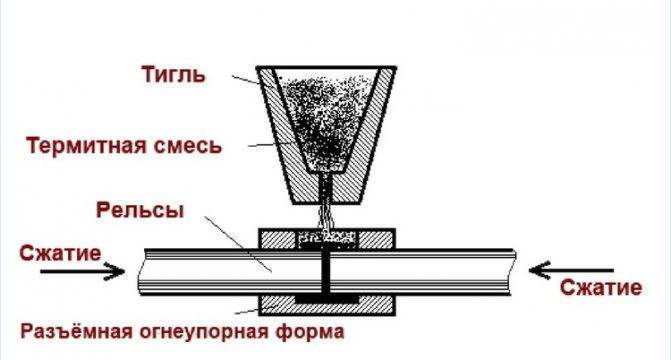

Сварка, во время которой применяется специальный порошковый термит из алюминия и железа, может производиться при помощи тигельного и муфельного способа. Первый способ также имеет другое известное название — алюминотермитная сварка. Она часто используется при установке заземляющих контуров, металлических конструкций.

Стоит отметить! Перед проведением сварки делается термит из оксида железа и алюминиевого порошка в пропорциях 70:23. Во время его сгорания стыки деталей соединяются расплавленным железом, который восстанавливается из окалины.

Алюмотермитная сварка часто применяется при проведении ремонта поврежденных поверхностей методом наплавки. Главное преимущество данной технологии состоит в возможности сваривании чугунных элементов без образования стыков. Но ее невозможно применять для наложения швов на алюминиевые изделия, в этих случаях стоит использовать муфельный сварочный процесс.

При проведении термитной сварки своими руками оказывается высокая температура, которая вызывает сильное расплавление алюминия, в результате этого он начинает испаряться. Муфельная технология проводится с использованием термита на основе магния, при повышенных температурах он не растекается, а впитывается в поверхность и образует ровный шов.

Карандаш для термитной сварки

В быту применяется специальный карандаш, при горении которого образуется температура не меньше 1350°C. Если использовать его в соответствии с имеющейся инструкцией, получается прочное соединение даже крупных деталей.

Такие карандаши имеют разные составы, поэтому перед покупкой мастер должен знать, для каких целей будет применяться указанный метод сваривания.

Полуавтоматическая термическая сварка: технология

Использование данной технологии подразумевает использование специальной проволоки, которая с помощью автоматической системы аппарата подается в рабочую зону, где быстро расплавляется и позволяет обеспечить прочность соединения. В качестве защитного газа может использоваться аргон и СО2. Основное назначение такого газа — это защита сварочной ванны от воздействия воздуха, который может существенно ухудшить качество соединения металлов.

При полуавтоматической технологии используется специальное оборудование, которое позволяет быстро расплавлять кромки. При этом данная технология отличается простотой и может выполняться как профессиональными специалистами, так и обычными домовладельцами при необходимости им выполнить прочное соединение элементов. Даже обычные домовладельцы смогут с использованием таких полуавтоматических аппаратов провести сварку, обеспечив максимальное качество выполненного соединения.

Аргонодуговая сварка

Такой вид термической сварки подразумевает использование вольфрамовых электродов, которые заправляются в горелку. При выполнении соединения такой электрод с помощью автоматической системы подается в пламя горелки, расплавляется и стекает в шов, гарантируя соединение на молекулярном уровне. Для защиты сварочной ванны от негативного воздействия кислорода используется аргон, который предотвращает появление окислительной пленки. Аргон поступает из подключенного к горелке баллона со сжатым газом. Регулируют подачу аргона при помощи редуктора, выставляя его на определённое положение, в зависимости от конкретной разновидности металлических элементов.

Традиционный состав

В классическом представлении химический термит – это смесь из тонкоизмельченных компонентов железной окалины и алюминия. Именно такие составы наиболее востребованы в строительных операциях (как правило, сварочных) и промышленности. Это обусловлено тем, что активация смеси путем поджигания сопровождается повышением температуры и активным выделением теплоты. Хотя смесь термитная железная более известна как феррумная, ключевую роль в ее действии играет алюминий. В частности, процесс алюмотермии определяет эффективность реакций, благодаря которым возможна сварка стальных конструкций.

Правила безопасности

Сам процесс термического соединения металлических конструкций прост в исполнении, но требует неукоснительного выполнения техники безопасности:

- Строгие меры для организации хранения патронов и смесей, которые должны находиться в сухих, хорошо отапливаемых складских помещениях.

- Нельзя использовать отсыревшие смеси или патроны, так как качество сварки будет снижено.

- Условия применения довольно жесткие: температура окружающей среды допускается не ниже +10 °C; места стыковки обезжирить, зачистить до блеска.

К проведению работ допускаются только опытные исполнители, имеющие специальный допуск.

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут. При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

- Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику. Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности

Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!

7. ПРИЧИНЫ НЕКАЧЕСТВЕННОЙ СВАРКИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

7.1. Для разрушения образующейся при сварке прочной оксидной пленки (особенно при температуре расплава алюминия) необходимо механическое перемешивание. Добавка флюса при сварке неизолированных проводов не рекомендуется, поскольку остатки флюса на открытом воздухе могут приводить к повреждению сваренных проводов.

Если не производится перемешивание стальным скребком в зоне сварки или произошла односторонняя подача провода в зону сварки, сварка проводов не происходит. При сварке медных проводов вкладыш из сплава меди с фосфором марки МФ-2 (ГОСТ 4515-75) раскисляет (удаляет) оксидную пленку с проводников, обладая большой текучестью, хорошо заполняет щели между проводниками и соединяет их. Дефектных соединений медных проводов не наблюдалось.

7.2. Наиболее вероятные причины некачественной сварки и методы их устранения приведены в .

Таблица 2

Наиболее вероятные причины некачественной сварки и методы их устранения

|

Вид дефекта |

Причины возникновения |

Методы устранения |

|

|

1. |

При изгибании сварка разрушается |

Односторонняя подача провода в зону сварки |

Применять ограничитель подачи (см. ; ) |

|

2. |

Сварка проводов не произошла |

Малая подача или отсутствие подачи проводов в зону сварки |

Отрегулировать и смазать сварочное приспособление. Устранить заедание проводов в стальных трубках зачисткой проводов. Применять патрон на большее сечение (см. и ) |

|

3. |

Большие раковины (каверны) |

Вытекание металла из трубки. Отсутствие или плохое уплотнение концов стальной трубки асбестом |

Тщательное уплотнение асбестом торцов стальной втулки. Установка в горизонтальное положение сварочного приспособления (см. ; ) |

|

4. |

То же |

Выделение большого количества газов из-за плохого обезжиривания проводов |

Обезжирить и промыть провода (см. ) |

|

5. |

Пережог верхних повивов проводов |

Перегрев верхних повивов проволок |

Примените патроны ПА или патроны ПАС большего размера с подкладкой втулки из листового алюминия (см. ) |

|

6. |

Не расплавились вкладыши и концы проводов |

Отсыревание термитной шашки. Разламывание ее в процессе горения |

Не допускать отсыревания термитных патронов. Зажигать термитную шашку со стороны рыхлой массы и отметки (см. ; ; и ) |

|

7. |

Отсутствие необходимой величины осадки проводов в зону сварки |

Слабое крепление проводов в зажимах приспособления |

Перед зажиганием патрона проверяйте крепление проводов в зажимах (см. ) |

2. ОБЩИЕ УКАЗАНИЯ

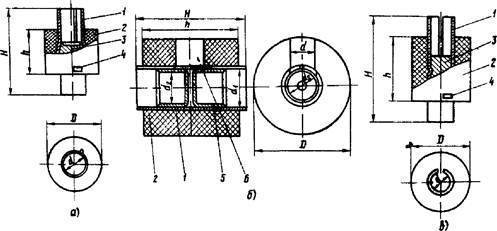

2.1. Термитные патроны для сварки неизолированных проводов () изготовляются:

а) типа ПАС по ГОСТ 18492-79, состоящие из запрессованной на стальной трубке термитной шашки и вкладыша из алюминия. На термитных шашках сбоку (со стороны наиболее рыхлой части), с которой производится поджигание термитной шашки нанесена красная метка;

б) типа ПА по ТУ 82-547-80, состоящие из одеваемой на стальную трубку термитной шашки с вертикальным отверстием и колпачков или втулок, одеваемых на свариваемые провода;

в) типа ПМ по ТУ 84-496-74, состоящие из медной трубки, закрепленного в ней вкладыша из фосфористой меди и напрессованной на трубку термитной шапки.

Технические характеристики термитных патронов приведены в и .

Рис. 1. Термитные патроны типов ПАС (а), ПА (б) и ПМ (в) 1 — трубка; 2 — термитная шашка; 3 — вкладыш; 4 — место зажигания; 5 — колпачок или втулка; 6 — литниковое отверстие

2.2. Необходимая температура разогрева в зоне сварки получается от сгорания при температуре свыше 2000 °С термитной массы, состоящей из порошка сгораемого металла (магния) и железной окалины.

2.3. Зажигание термитной шашки термитного патрона следует производить от специальной термитной спички (изготовляется по ТУ 84-630-76), имеющей температуру горения свыше 1000 °С.

Термитная спичка представляет собой деревянную палочку (соломку), на которую нанесен зажигательный состав с воспламенителем на конце ().

Рис. 2. Термитная спичка 1 — терочно-воспламенительный состав; 2 — зажигательный состав

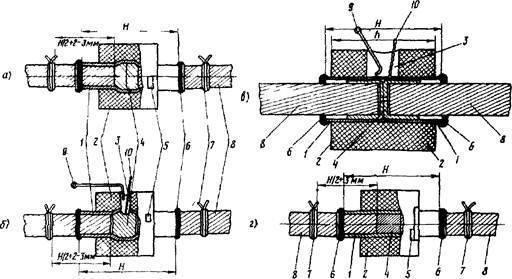

2.4. Сварка проводов должка производиться одним из следующих способов ():

а) термитными патронами ПАС с подачей проводов в зону сварки — для сталеалюминевых и алюминиевых проводов;

б) термитными патронами ПАС с просверленным вертикальным отверстием с присадкой металла и подачей проводов в зону сварки — для сталеалюминевых и алюминиевых проводов;

в) термитными патронами ПА с присадкой металла без подачи проводов — для алюминиевых и сталеалюминевых проводов;

г) термитными патронами ПМ с подачей проводов в зону сварки — для медных проводов.

Рис. 3. Способы сварки проводов а — в термитных патронах ПАС; б — в термитное патронах ПАС с просверленным вертикальным отверстием; в — в термитных патронах ПА; г — в термитных патронах ПМ; 1 — стальная трубка (для ПМ — медная); 2 — термитная шашка; 3 — литниковое отверстие; 4 — алюминиевый вкладыш (для ПМ — из фосфористой меди); 5 — место зажигания; 6 -уплотнение из асбеста; 7 — бандаж, ограничивающий одностороннюю подачу провода в зону сварки; 8 — концы свариваемых проводов; 9 — скребок из стальной заостренной проволоки; 10 — присадочная проволока

2.5. Приспособления для сварки проводов с помощью термитных патронов должны изготовляться по технической документации, утвержденной в установленном порядке и должны быть проверены ОТК завода-изготовителя и опробованы перед применением ().

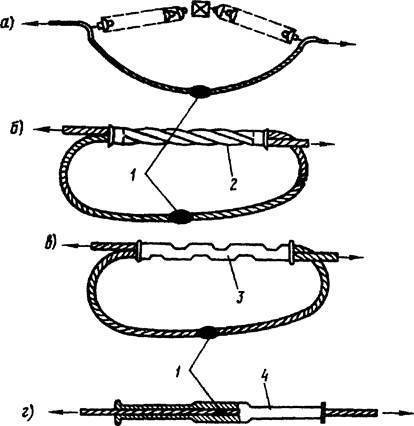

2.6. Область применения сварки неизолированных проводов приводится в и на .

Таблица 1

Область применения сварки неизолированных проводов ВЛ с помощью термитных патронов

|

Расположение сварного соединения |

Провода и их сечение |

Способ соединения |

Рекомендация по применению |

|

В петлях |

Сталеалюминевые, до 240 мм2 |

Без разгрузки мест сварки от тяжения |

Следует применять |

|

Сталеалюминевые, 300 мм2 и более |

То же |

Следует применять при строгом контроле качества сварки |

|

|

Алюминиевые, 16 — 800 мм2 |

Без разгрузки мест сварки от тяжения |

Следует применять |

|

|

Медные, 25 — 150 мм2 |

То же |

То же |

|

|

В пролетах |

Сталеалюминевые, до 185 мм2 |

С разгрузкой места сварки от тяжения скручиванием в овальных соединениях |

Возможно применение для повышения надежности контакта |

|

Сталеалюминевые, 240 мм2 и более |

С разгрузкой места сварки от тяжения опрессовкой в соединителях САС |

То же |

|

|

Алюминиевые, 16 — 240 мм2 |

С разгрузкой места сварки от тяжения скручиванием в овальных соединителях |

То же |

|

|

Медные, 25 — 150 мм2 |

С разгрузкой места сварки от тяжения опрессованием в овальных соединителях |

Следует применять |

Рис. 4. Область применения сварки неизолированных проводов а — в петлях; б — в пролетах алюминиевых и сталеалюминевых проводов сечением 35 — 185 мм2, скручиваемых в овальных соединителях; в -в пролетах медных проводов сечением 25 — 150 мм2 опрессованных в овальных соединителях; г — в пролетах алюминиевых и сталеалюминевых проводов сечением 240 мм2 и более с опрессовкой в соединителях; 1 — место сварки; 2 — скрученный овальный соединитель; 3 — опрессованный овальный соединитель; 4 — опрессованный соединитель

Кратко об истории развития

Впервые сварка термическая для ремонта рельс была применена в 1915 году, а уже через 8 лет в столице все трамвайные путепроводы ремонтировались только таким методом, при этом использовался импортный термит. В 1925 году русский инженер Михаил Александрович Карасев запатентовал отечественный термит и организовал его производство в Москве.

Благодаря отечественному термиту, который был намного лучше импортных вариантов, сварка рельс проводилась качественнее, а шов эксплуатировался намного дольше. В результате свыше 100 тысяч стыков на трамвайных путях было восстановлено.

В те далёкие времена ремонт проводился двумя способами: врасклин и комбинированным методом. Первый вариант быстро выходил из строя при постоянной нагрузке, поэтому от него отказались и стали использовать дуплекс — промежуточное литьё с прессованием расплавленного металла.

Качество постоянно улучшалось — количество лопнувших стыков за 10 лет эксплуатации не превышало 0,8%, поэтому аналогичные методы стали применять во время прокладки московского метрополитена. Оригинальная методика стала применяться для сварки стыков труб высокого давления, где использовалась легированная сталь особой прочности. Термиты использовали для ремонта большого диаметра валов и других крупных деталей из металла.

Правила безопасного пользования

Несмотря на крайнюю простоту своего устройства и применения, сварочные карандаши представляют собой реальную угрозу для здоровья, жизни людей и для сохранности материальных ценностей. Чтобы избежать трагических последствий, следует строго соблюдать меры безопасности:

- Тщательно подготовить рабочее место, убрать все горючие и легковоспламеняющиеся вещества и материалы.

- Надежно закрепить заготовки или ремонтируемое изделие в тисках, зажимах, струбцина и т.п. Варить на весу категорически недопустимо.

- Использовать для подкладок под шов и сварочных полок только негорючие материалы.

- Обязательно применение средств индивидуальной защиты: очки или маска сварщика, брезентовые рукавицы или спилковые перчатки — краги, плотная одежда и прочная обувь, не оставляющая открытых участков кожи.

- При поджиге и сварке следует прочно удерживать карандаш. Вести его вдоль линии шва плавно, без рывков. Ходить по мастерской с горящим карандашом недопустимо

- При сварке на вертикальных и наклонных поверхностях, а также при резке металла внимательно следить за тем, чтобы расплавленный металл не стекал в вашу сторону и не брызгал по сторонам.

- По окончании сварки огарок следует бросить в заранее подготовленное ведро с водой или с песком. В крайнем случае — на бетонный или земляной пол. Не покидайте рабочее место, не убедившись в том, что огарок прогорел полностью.

Правильное использование недорогого и простого в обращении варочного средства сделает работу с ним удобной и безопасной.

Сварочный карандаш: особенности и применение

Со временем любой, даже самый прочный сварной шов может разрушиться, при этом изделие потеряет не только эстетическую привлекательность, но и практические свойства. Не всегда есть возможность выполнить ремонт с использованием полного комплекта сварочного оборудования, и в таких ситуациях выручает сварочный карандаш, так же называемый паяльно-сварочным стержнем. С его помощью можно выполнить быстрый и относительно долговечный ремонт даже в экстремальных условиях.

В этой статье мы подробно расскажем, что из себя представляет карандаш для сварки металла, как использовать его в своей работе и какие нюансы следует учесть.

Общее описание сварочного карандаша

Паяльно-сварочные стержни представляют собой цилиндрические изделия, похожие на карандаш, состоящие из сгораемой оболочки и эзотермической смеси, которая, в свою очередь, включает в себя припой и сварочный флюс. Для работы со сварочными стержнями их необходимо поджечь с помощью спичек или зажигалки, после чего оболочка сгорает и начинается выделения припоя с флюсом. Поэтому сварочный карандаш также называют термическим карандашом.

С помощью термического карандаша можно не только паять, но и резать металл. Его свойства могут отличаться в зависимости от производителя. Мы подробно рассказываем об этом в разделе «Популярные производители».

Как использовать сварочный карандаш

Применение термического карандаша требует предварительной подготовки. Очистите место будущей пайки или резки от ржавчины, грязи, краски и пятен. Затем нужно поджечь карандаш с помощью спичек или зажигалки. Держите карандаш над пламенем до тех пор, пока из него не начнет выделяться припой и флюс, их нужно нанести на поврежденные участки детали.

Обратите внимание! После того, как припой и флюс нанесены на деталь, они могут искриться. Соблюдайте технику безопасности, используйте защитные перчатки, очки и одежду

Рекомендуется держать термические карандаш в зажиме или плоскогубцах на расстоянии, чтобы не получить ожоги.

Затем подождите 15-20 секунд и прижмите карандаш к месту, куда вы предварительно нанесли припой и флюс. Это необходимо для окончательного сваривания детали. Готово! Для лучшего результата можно использовать струбцину, плотно зафиксировав свариваемые детали, если это необходимо.

Преимущества работы со сварочным карандашом

Сварочные стержни обладают следующими достоинствами:

- Для проведения сварочных работ нужен лишь открытый огонь, в отличие от сварочного аппарата, которому необходимо электричество.

- Он не занимает много места и устойчив к перепадам температур, поэтому является частым компаньоном в походах.

- Можно осуществить ремонт в любом месте: от собственной квартиры до совсем полевых условий.

- Ремонт не занимает много времени и спустя пару минут изделием уже можно пользоваться снова, к тому же соединение получается герметичным и относительно долговечным.

- Доступная цена (в среднем от 50 до 200 рублей за упаковку).

Популярные производители

Существует множество производителей сварочных стержней, но мы остановимся на трех популярных. Каждый из производителей вносит свои коррективы в состав и характеристики карандашей, поэтому они могут иметь отличия.

Сварочный карандаш Оксал. Это самая популярная марка карандаша, с помощью него можно произвести ремонт в широком диапазоне температур, так что даже знойным летом или холодной зимой сварочный карандаш Оксал сохраняет свои характеристики. У новичков сварочный карандаш Оксал пользуется большой популярностью, поскольку работать с ним проще всего. Он универсален и может использоваться для любого ремонта, поскольку температура сварки находится в районе 3000 градусов по Цельсию.

Так же популярен сварочный карандаш Экстремал. Он схож с Нанопайком, но стоит в половину дешевле. Однако, имеет один существенный недостаток: получаемое соединения не отличается большой надежностью и долговечностью, так что его лучше использовать для временного ремонта.

Вместо заключения

Сварочные карандаши позволяют быстро выполнить мелкий ремонт, для этого не нужны специальные навыки или высокая квалификация. Они могут быть вполне эффективны при ремонте мелких изделий, но мы рекомендуем использовать сварку карандашами лишь в особых случаях, когда нет возможности воспользоваться сварочным аппаратом. Впоследствии деталь лучше отремонтировать «капитально», особенно это касается автомобильного ремонта. Не воспринимайте термические карандаши как полноценную замену сварочному оборудованию.

[Всего : 0 Средний: 0/5]

Техника безопасности и хранение

Насильственные эффекты термит

Термитное использование является опасным из-за чрезвычайно высокие температуры, производимых и чрезвычайной трудность в тушении реакции, как только начатой. Небольшие потоки расплавленного железа выделяются в реакции, может распространяться на значительные расстояния и могут расплав через металлические контейнеры, зажигая их содержимое.

https://www.youtube.com/watch?v=channelUCcAEpbJa4rg85a6wiTDx5jQ

Кроме того, легковоспламеняющихся металлов с относительно низкими точками кипения, такие как цинк (с температурой кипения 907 ° С, которая составляет около 1370 ° С ниже температуры, при которой термитной ожоги) потенциально могут распылять перегретый кипящий металл силой в воздухе, если рядом с термитной реакция.

Предварительный нагрев термитных до замка зажигание легко может быть сделано случайно, например , путем заливки новой кучи термитного над горячей, недавно воспламеняются кучей термитного шлака . При воспламенении, предварительно нагретую термит может сжечь почти мгновенно, выпуская свет и тепловую энергию на гораздо более высокой скоростью , чем нормальных и вызывающих ожоги и повреждения глаз на то , что , как правило , быть достаточно безопасное расстояние.

Предлагаем ознакомиться: Питается муравьями и термитами

Термитная реакция может происходить случайно в промышленных районах , где работники используют абразивные шлифовальные и режущие диски с черными металлами . Использование алюминия в этой ситуации приводит к получению смеси оксидов , которые могут взорваться.

Смешивание воды с термитной или лить воду на горящий термит может вызвать паровой взрыв , распыление горячих фрагментов во всех направлениях.

Основные ингредиенты термитные также были использованы для их индивидуальных качеств, в частности отражательной и теплоизоляцию, в лакокрасочном покрытии или дурмане для немецкого Цеппелин Гинденбурга , возможно , способствуя его пламенную разрушению. Это была теория , выдвинутая бывшим NASA ученым Addison Bain , а затем испытание в небольших масштабах научных реальности телевизионных шоу Разрушителей с полом-неубедительными результатами (это было доказано , чтобы не быть виной только термитной реакции, но вместо того, чтобы высказано предположение , чтобы быть комбинацией того и сжигание водорода газа , который заполнил тело Гинденбург ).

Со-хозяин Хайнеман высказал предположение , что это происходило из – за термитной смеси аэрозолизации , возможно , в облаке пара, заставляя его сжечь еще быстрее. Хайнеман также выразил скептицизм относительно другой теории , объясняющей явление: что реакция каким – то образом отделенного водорода и кислорода во льду , а затем воспламеняется их.

Это объяснение утверждает , что взрыв происходит из – за реакции высокотемпературного расплавленного алюминия с водой. Алюминий бурно реагирует с водой или паром при высоких температурах, выпуская водород и окисление в этом процессе. Скорость данной реакции и зажигание полученного водорода легко могут объяснить взрывы проверены. Этот процесс сродни взрывной реакции , вызванной сбросив металлический калий в воду.

Хранить термитный порошок нужно в полипропиленовой таре, плотно закупоренной при относительной влажности воздуха не более 80 %. Максимальная температура хранения составляет 30 градусов, поэтому смеси хранятся в хорошо вентилируемом и прохладном помещении вдали от приборов отопления. Порошок огнеопасен, хоть и обладает высокой температурой воспламенения. Правильное хранение термосмеси безопасно, поэтому возможно в обычных домашних условиях.

Применение

Если в качестве термита используется алюминиевая пудра, то процедура сварки представляет собой наплавление на торцы деталей. Она подходит для соединения заготовок из чугуна и прочих хрупких сплавов. В отрасли железнодорожного транспорта термитная сварка востребована при ремонте или соединении рельсов. В ГОСТ Р 57181-2016 прописаны все требования к сварочному процессу. Термитная сварка применяется в машиностроении, она незаменима при производстве гребных винтов для морского транспорта или коленчатых валов автомобилей.

Применение данный вид сварки нашел и на металлообрабатывающих предприятиях. Часто приходится ремонтировать прокатные станы, роторные валы, различные прессы или ковши. Все перечисленное считается крупногабаритным оборудованием, поэтому возможен только один тип сварки. Необходимо подчеркнуть, что именно благодаря сгоранию термита возможно качественное соединение проводов на линиях электропередачи и связи. В данном случае применяются составы, содержащие магний.

Преимущества и недостатки применения термитного карандаша

К основным достоинствам карандаша для сварки металла относятся:

- Возможность работать в самых стесненных, труднодоступных местах.

- Энергонезависимость — не требуется источников электроэнергии или газа.

- Малогабаритность — помещается в карман спецодежды.

- Для работы не требуется долгого обучения и специальных навыков.

- Может работать как в условиях мастерской, так и в полевых условиях.

- Термостойкость шва — до 180 °С, что делает приспособление незаменимым при ремонте домашней утвари и посуды.

- Дешевизна.

Применение сварочного карандаша

Кроме достоинств, как и у любого реально используемого метода сварочных работ, имеются и недостатки:

- Качество шва ниже, чем при электро- или газосварке.

- Не подходит для выполнения больших объемов работ.

- Высокий расход материала.

Сочетание достоинств и недостатков делает метод прекрасно подходящим для мелкого оперативного ремонта.

Изготовление своими руками

Карандаши свободно продаются в общестроительных и специализированных сварочных магазинах. Кроме того, их вполне можно изготовить и самостоятельно.

Для начала потребуется проволока из углеродистого стального сплава. Отлично подходит стержень от электрода для ручной электросварки. С него нужно сбить флюсовое покрытие.

Электроды для ручной сварки

Состав для собственного покрытия содержит:

- одну часть опилок алюминия;

- три части железной окалины;

- Связующее — клей момент или другой прочный клей.

Приготовление состава проводят в прочной и устойчивой посуде из стекла или глины. Стержень от электрода (или нарезанные по 15 см куски проволоки) окунают в смесь и вращением вокруг оси стержня наматывают на него слои состава.

Один конец оставляют чистым — он будет играть роль ручки. На другой будет нанесена смесь для розжига. Ее готовят в отдельной емкости в следующей пропорции:

- 1 часть бертолетовой соли;

- 2 части измельченного до состояния опилок алюминия.

После тщательного перемешивания и добавления такого же клея до поучения густой вязкой массы из нее скатывают небольшие шарики, которые и насаживаются на предназначенный для розжига конец карандаша. Время высыхания — до получаса (или как указано в инструкции к клею).

Наш сварочный карандаш готов, можно начинать проверку и сварочные тренировки.

Технологические особенности

Что это такое: термическая сварка это метод, при котором используются порошкообразные смеси на основе алюминия и окалины железа, вместо первого компонента используются и другие оксиды металлов. Благодаря аналогичной смеси в месте сварки происходит реакция мгновенного воспламенения с образованием большой температуры, а расплавленные компоненты занимают свободное место в стыке — получается единое целое.

Интенсивный поток с температурой 2,3—2,7 тыс. градусов действует на кромки деталей таким же образом, как сварочная дуга, а индивидуальной особенностью этого метода является самостоятельное воспламенение термитного патрона из-за наличия в составе молекул кислорода. Поэтому это свойство термитной сварки позволяет применять такую методику в любой среде, даже при полном отсутствии воздуха.

Важно! В результате воспламенения термита кромки деталей оплавляются, а расплавленный металл из него играет роль присадки, заполняя свободное пространство

Процесс алюминотермитной сварки

Данная технология сварки состоит из нескольких последовательных и взаимосвязанных процессов.

Для начала следует убедиться в том, что термитная шахта рассчитана досконально и в процессе сможет выделиться нужное тепло. Это необходимо для расплавки и прогрева своими руками всех конечных продуктов реакции. В состав термитной шихты входят небольшие частицы порошка из алюминия и окислы железа.

Помимо состава из очень мелкого размера, все компоненты должны быть тщательно перемешанными. Для запуска химической реакции своими руками следует лишь дать толчок температурой в 1350 С. Подачи такой температуры достаточно в одной точке, а после тепловая реакция распространится на всю термитную шихту. Для образования полноценного металла достаточно 20-30 секунд. При чем, вес полученного металла будет меньше на 50% от всей термитной шихты, так как помимо металла образовывается шлак.

Тепло, при реакции будет затрачиваться не только на представленные реагенты, но и на другие расходные материалы (например, стенки тигля). Несмотря на это, тепла, которое будет выделяться, хватит для получения необходимого результата. При правильном соблюдении всех указанных рекомендаций, чистый металл опуститься на низ, а шлак всплывет. Это объясняется разницей в удельном весе представленных материалов.

https://vk.com/video_ext.php